Softening characteristics of anchorage interface in the fully grouted anchorage system

-

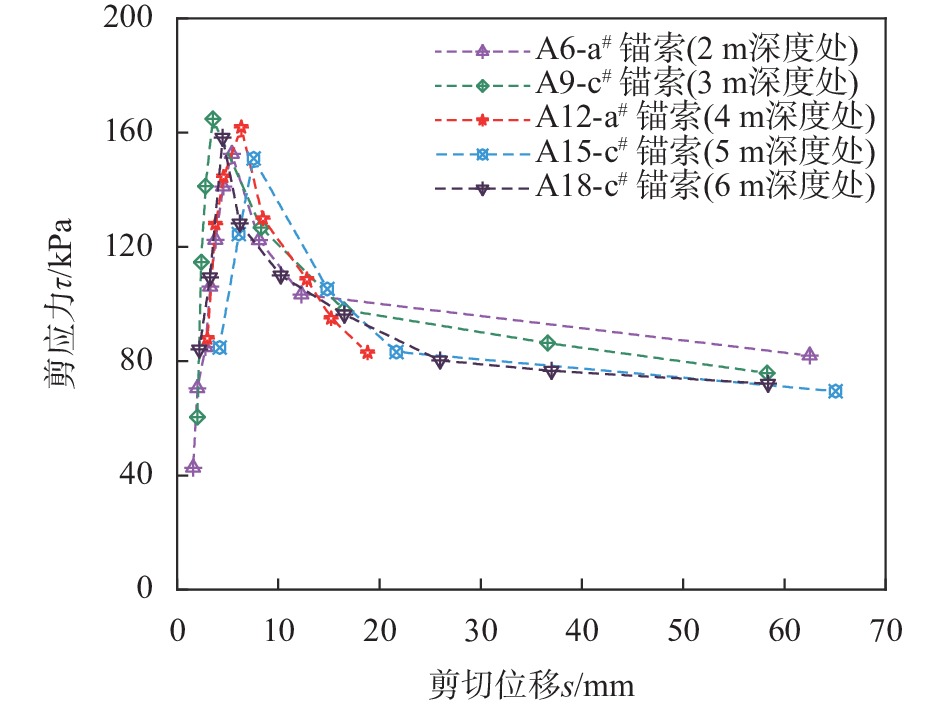

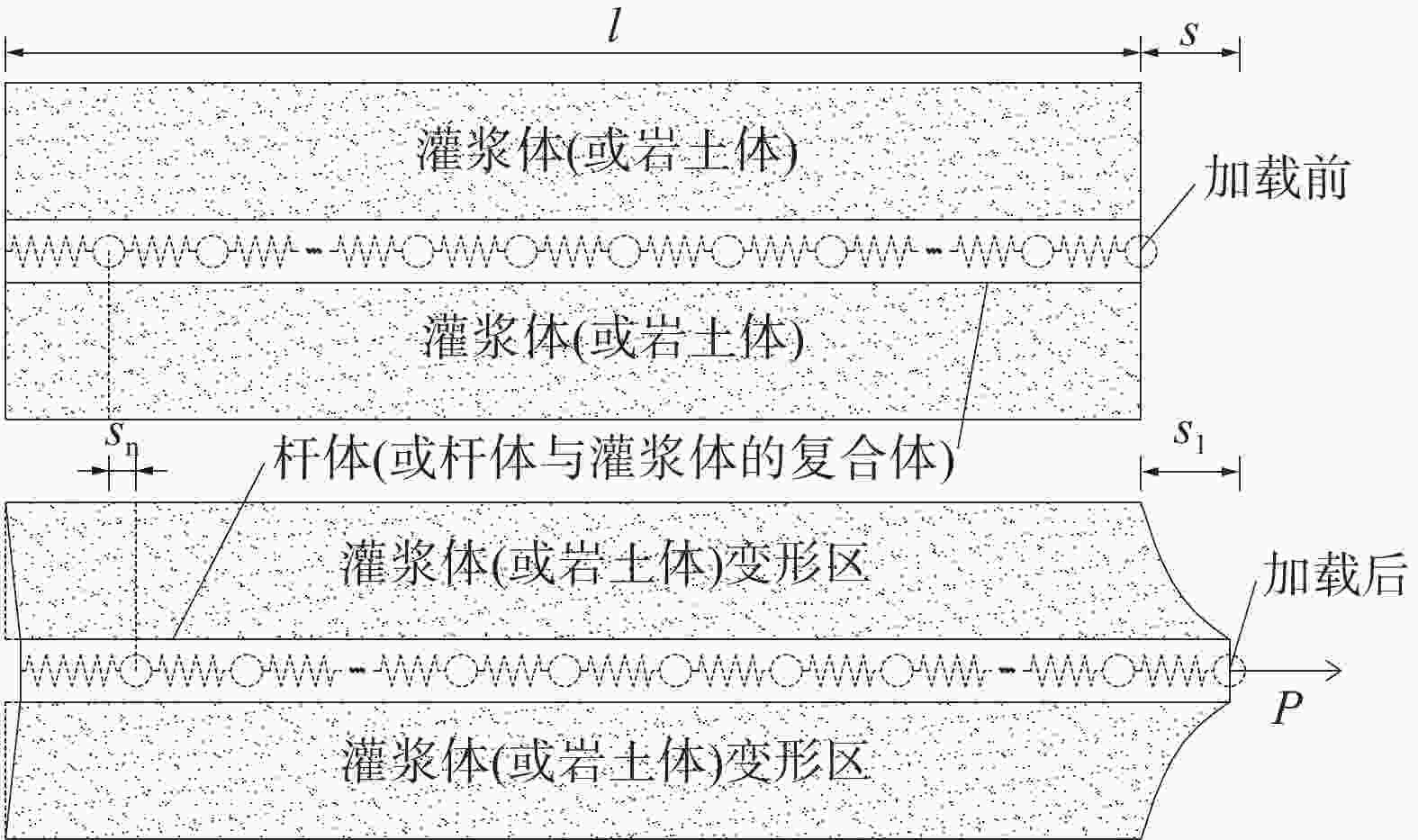

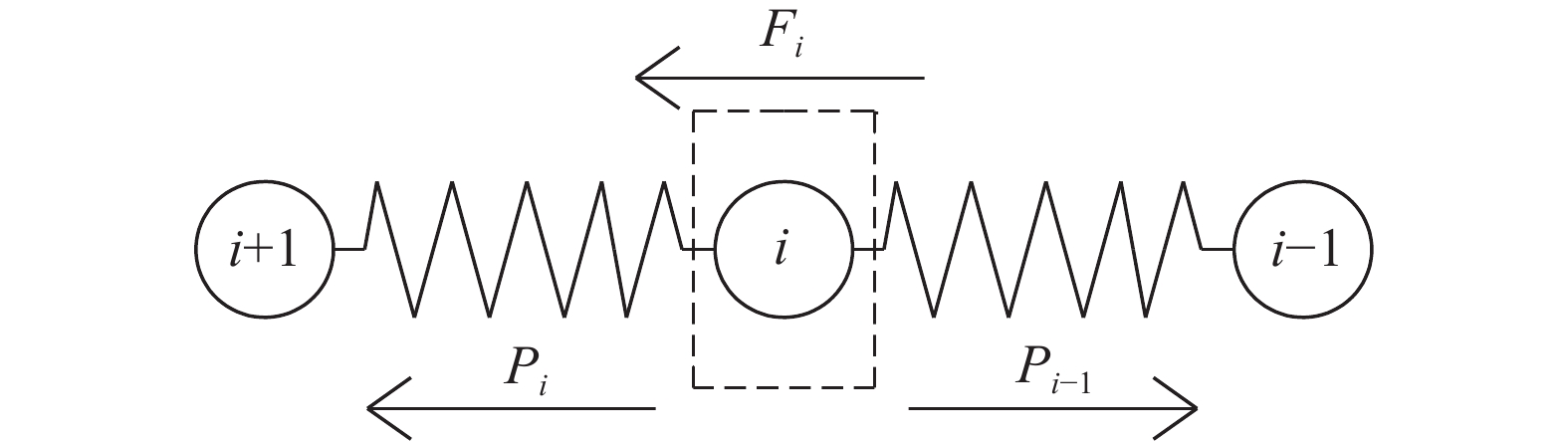

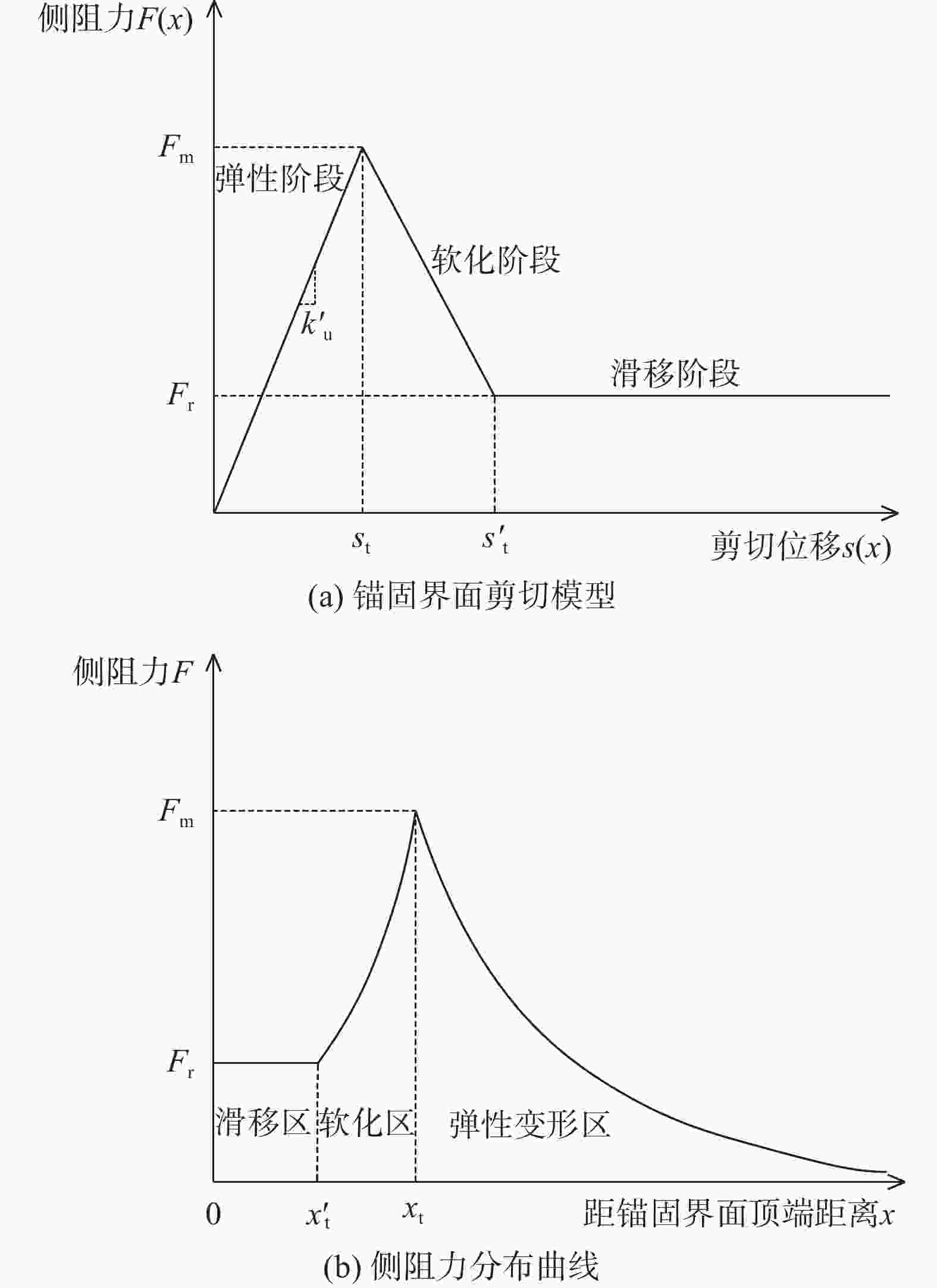

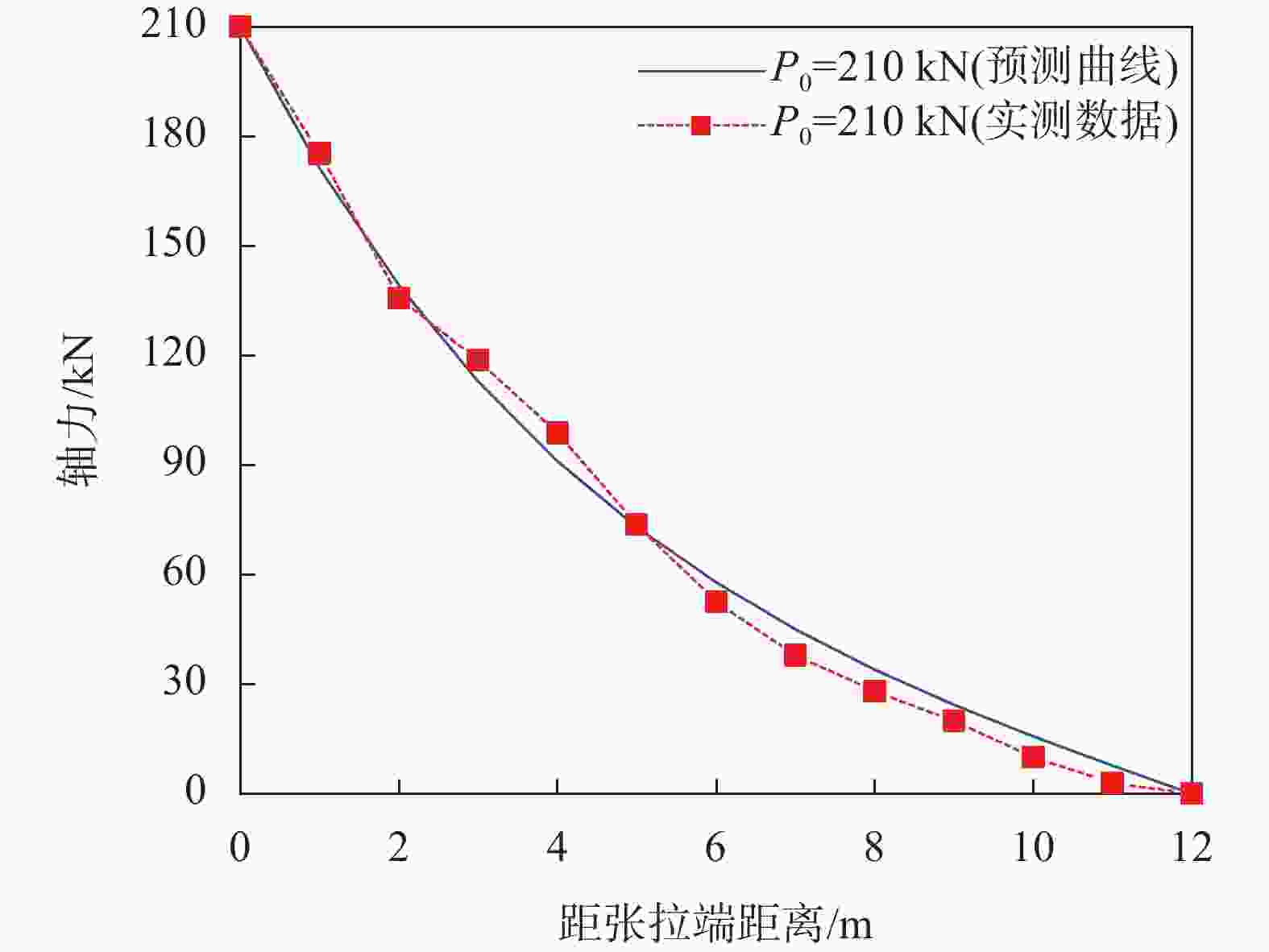

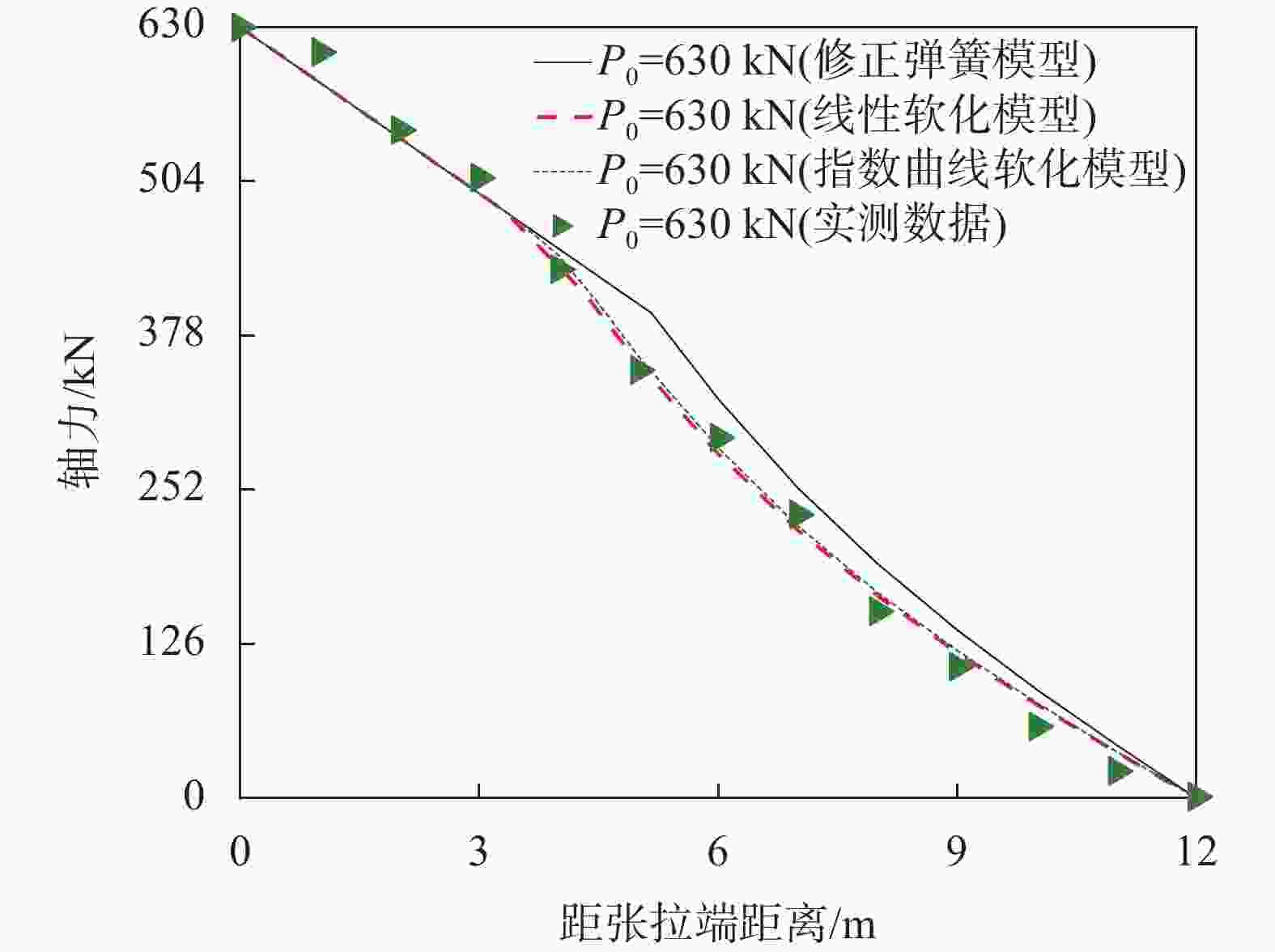

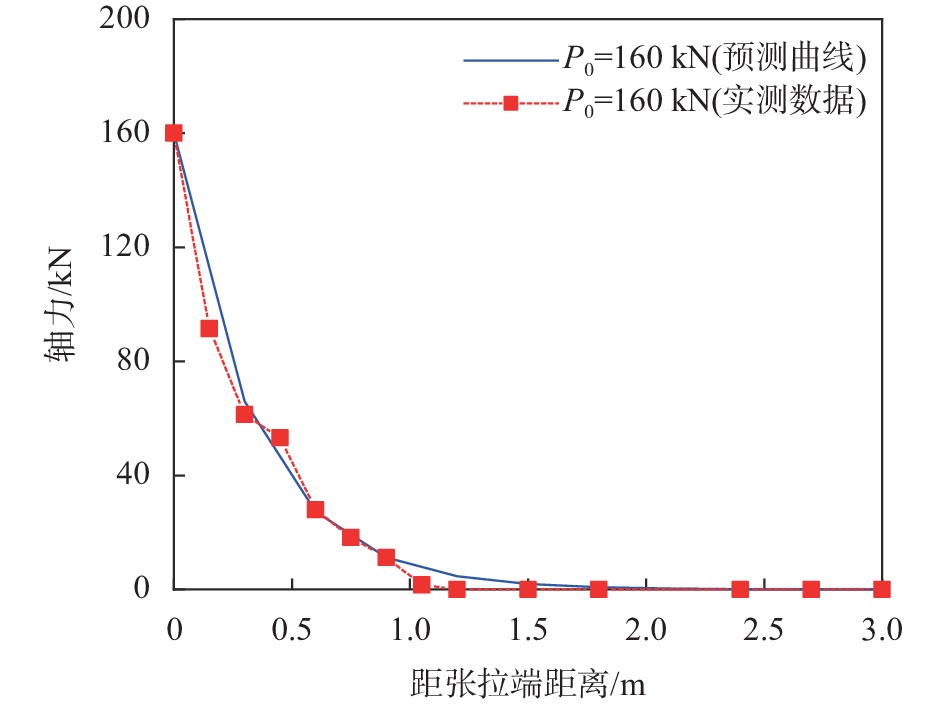

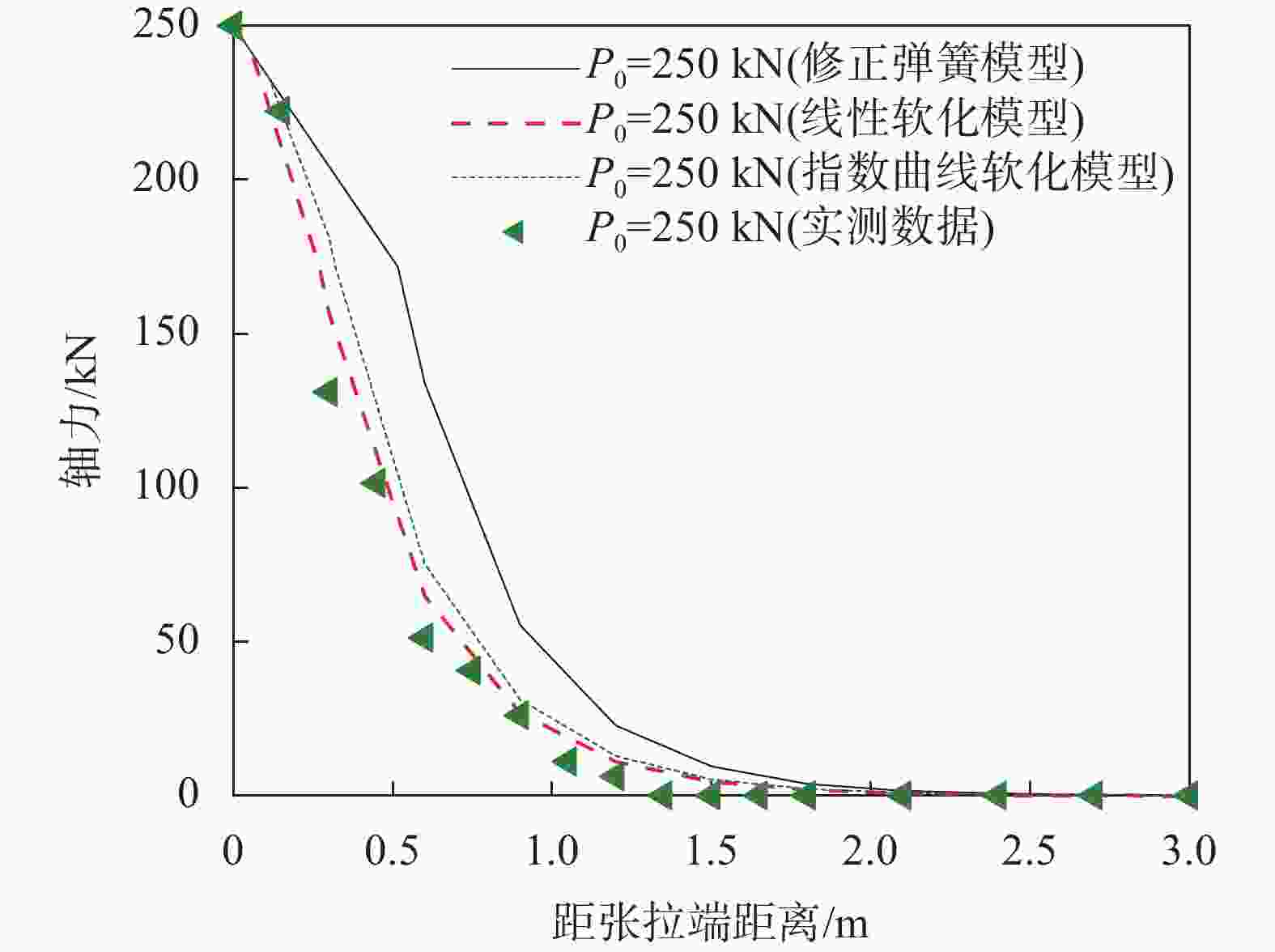

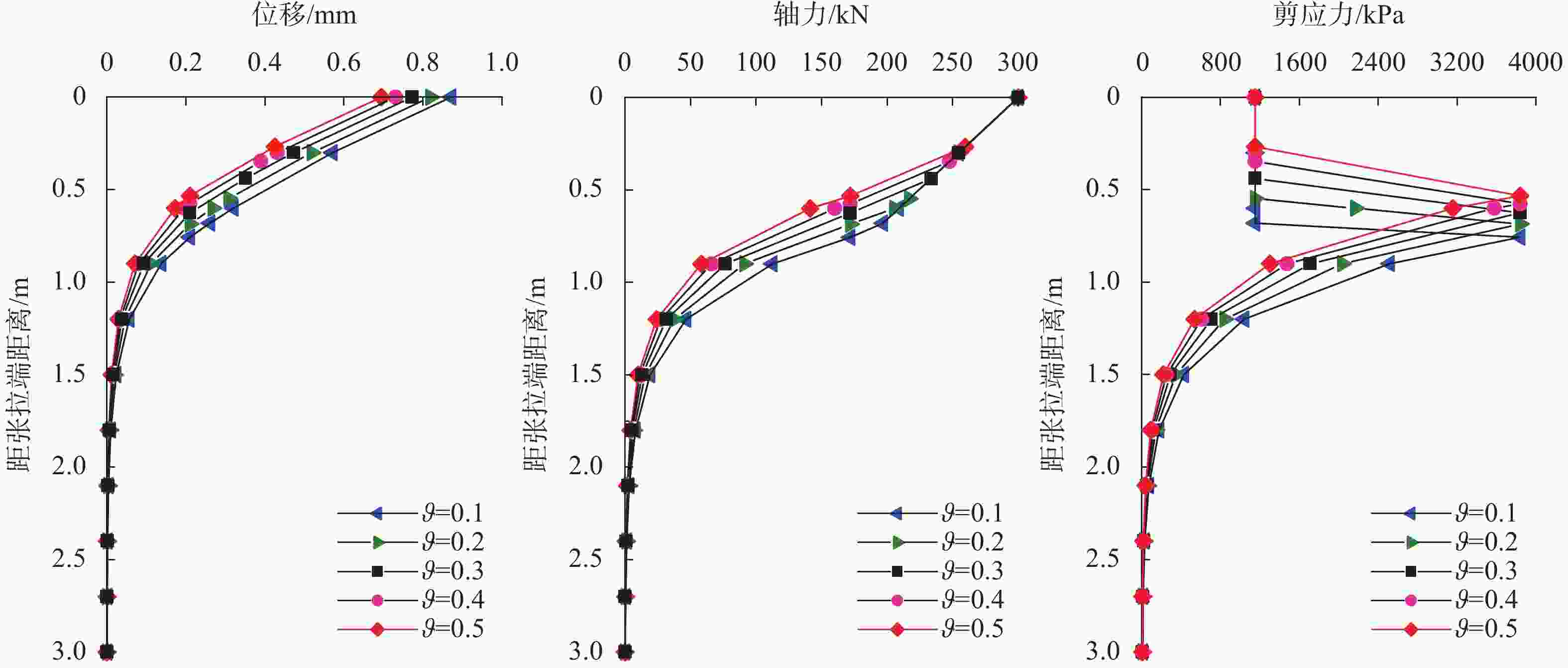

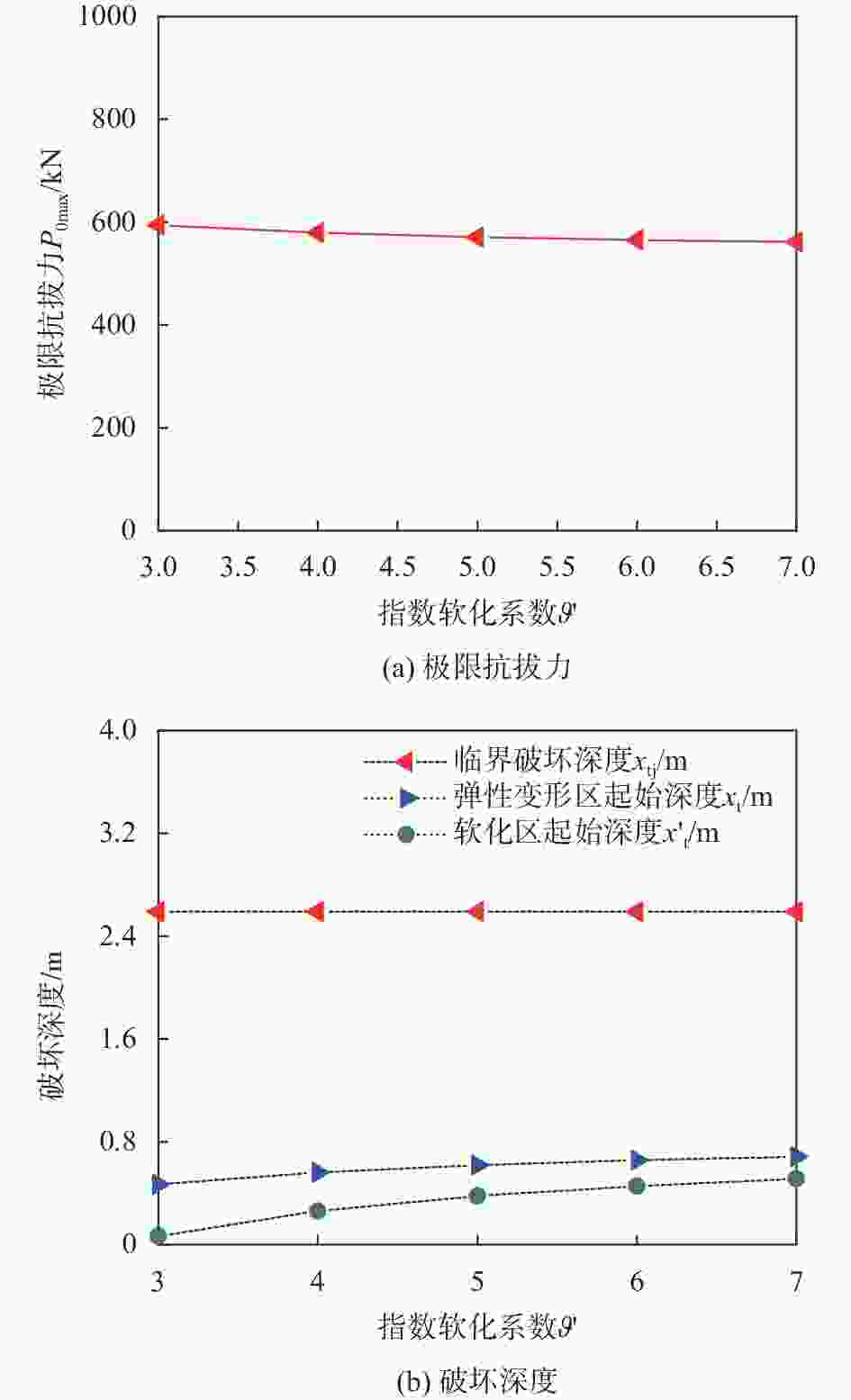

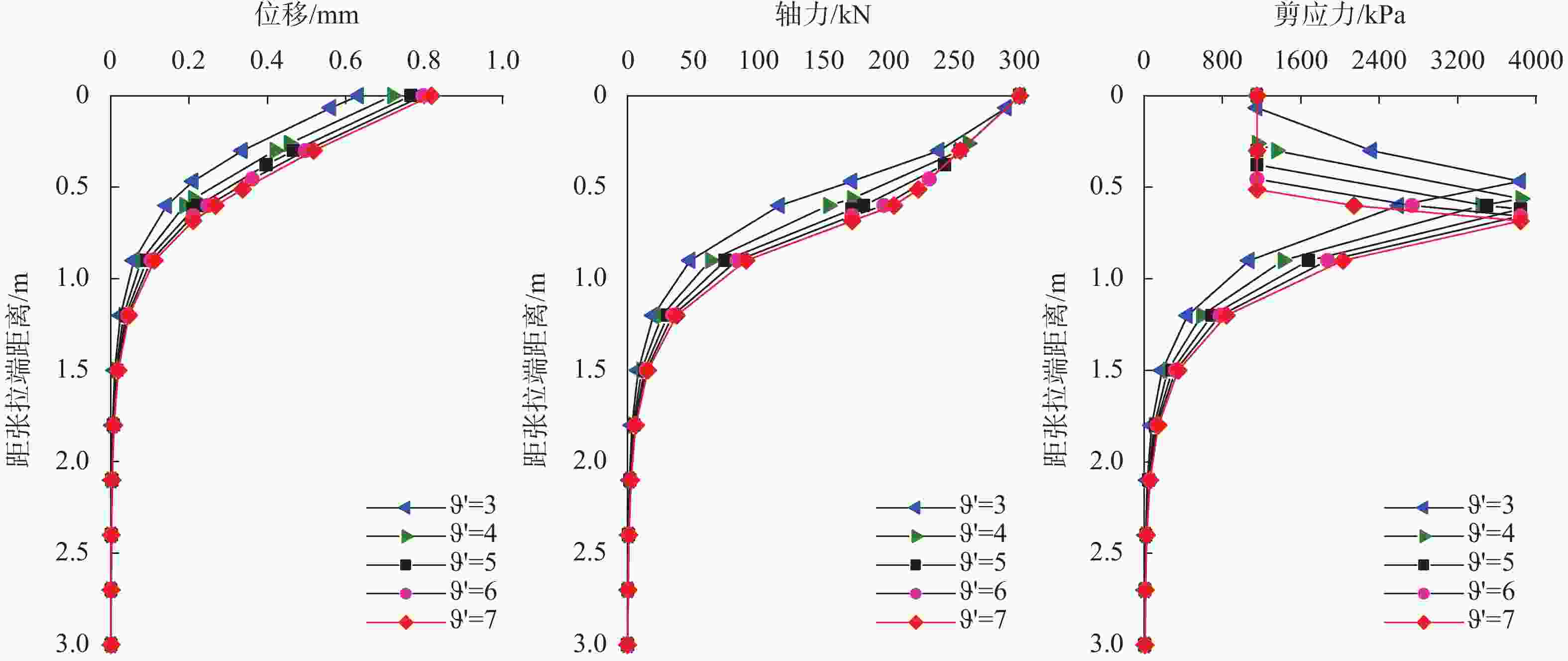

摘要: 基于离散化思想,将弹簧单元法引入锚固系统力学分析中,建立了位移分布函数、轴力分布函数以及侧阻力分布函数之间的联系。考虑锚固界面的软化特性,假设极限侧阻力分别以线性和指数曲线两种形式衰减至残余摩阻力,模拟了锚固界面的软化过程,分析了界面软化特性对锚固系统拉拔力学行为的影响,并采用现场拉拔试验进行了验证。研究表明:考虑锚固界面软化特性可更加真实地反映锚固系统的受力变形特性,无论是线性软化还是指数曲线软化,在选取合适软化系数的情况下,两者的分析结果差异很小。Abstract: Based on the idea of discretization, the spring element method was introduced into the mechanical analysis of the anchorage system, and the relationship between the displacement distribution function, the axial force distribution function and the lateral resistance distribution function was established. Considering the softening characteristics of the anchorage interface, the softening process of the anchorage interface was simulated by assuming that the ultimate lateral resistance decays to the residual frictional resistance in the form of linear and exponential curves, respectively. The influence of interface softening characteristics on the pull-out mechanical behavior of the anchorage system was analyzed, and finally verified through on-site pull-out tests. Research has shown that considering the softening characteristics of the anchorage interface can more accurately reflect the stress deformation characteristics of the anchorage system. Whether it is linear softening or exponential curve softening, the difference in analysis results between the two is very small when appropriate softening coefficients are selected.

-

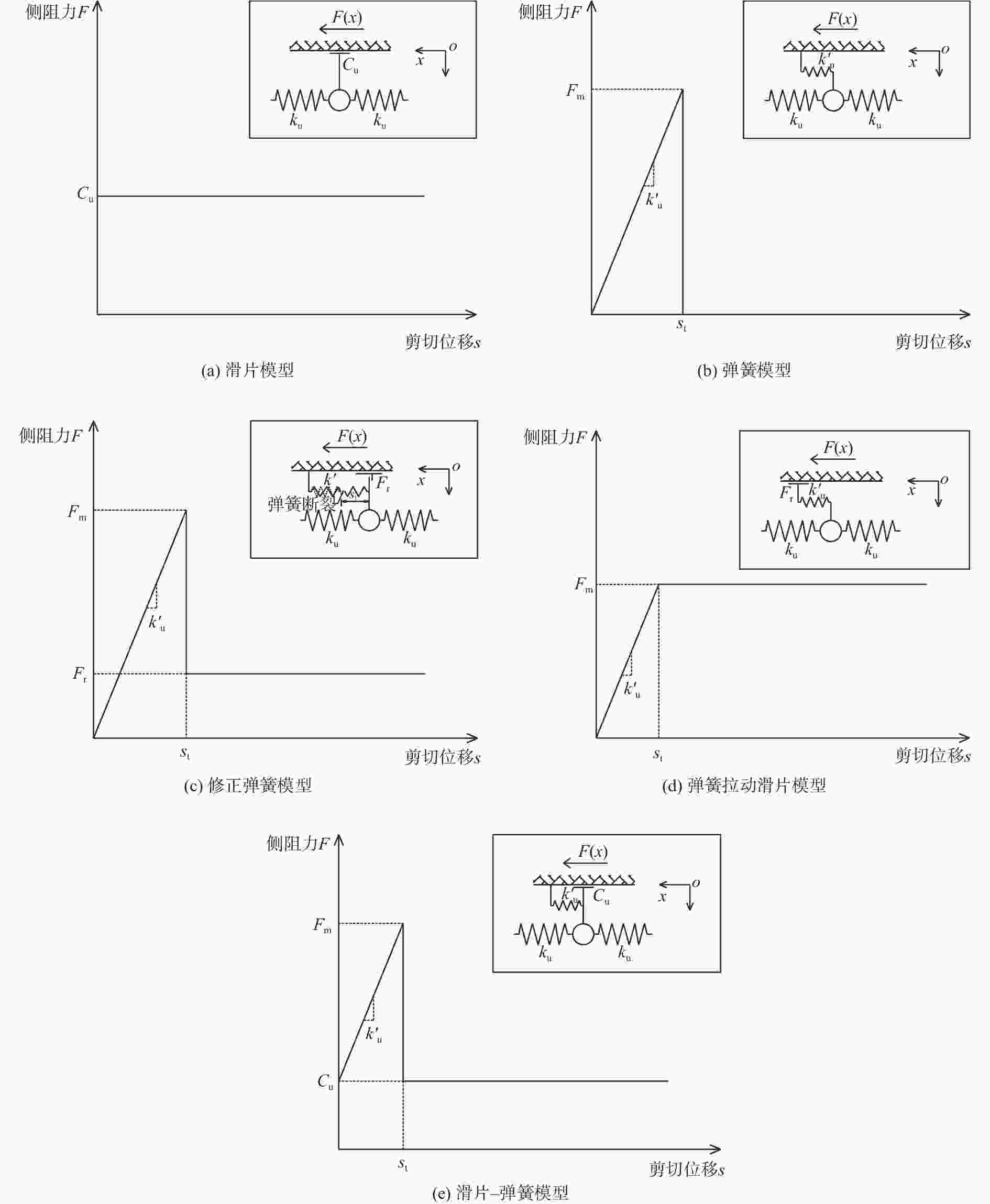

图 1 五种线性荷载传递模型[8]

-

[1] 王卫东, 李永辉, 吴江斌. 超长灌注桩桩–土界面剪切模型及其有限元模拟[J]. 岩土力学,2012,33(12):3818-3824,3832. (WANG W D, LI Y H, WU J B. Pile-soil interface shear model of super long bored pile and its FEM simulation[J]. Rock and Soil Mechanics,2012,33(12):3818-3824,3832. (in Chinese)WANG W D, LI Y H, WU J B. Pile-soil interface shear model of super long bored pile and its FEM simulation[J]. Rock and Soil Mechanics, 2012, 33(12): 3818-3824,3832. (in Chinese) [2] 曹文贵, 王江营, 翟友成. 考虑残余强度影响的结构面与接触面剪切过程损伤模拟方法[J]. 土木工程学报,2012,45(4):127-133. (CAO W G, WANG J Y, ZHAI Y C. Study of simulation method for the shear deformation of rock structural planes and interfaces with consideration of residual strength[J]. China Civil Engineering Journal,2012,45(4):127-133. (in Chinese)CAO W G, WANG J Y, ZHAI Y C. Study of simulation method for the shear deformation of rock structural planes and interfaces with consideration of residual strength[J]. China Civil Engineering Journal, 2012, 45(4): 127-133. (in Chinese) [3] 黄明华. 岩土锚杆拉拔荷载传递分析与FRP智能锚杆监测验证[D]. 哈尔滨: 哈尔滨工业大学, 2014. (HUANG M H. Analysis on pullout load transfer mechanism of geotechnical anchor and its validating monitor with smart FRP anchor[D]. Harbin: Harbin Institute of Technology, 2014. (in Chinese)HUANG M H. Analysis on pullout load transfer mechanism of geotechnical anchor and its validating monitor with smart FRP anchor[D]. Harbin: Harbin Institute of Technology, 2014. (in Chinese) [4] CAI Y, ESAKI T, JIANG Y J. A rock bolt and rock mass interaction model[J]. International Journal of Rock Mechanics and Mining Sciences,2004,41(7):1055-1067. doi: 10.1016/j.ijrmms.2004.04.005 [5] 尤春安, 战玉宝, 刘秋媛, 等. 预应力锚索锚固段的剪滞–脱黏模型[J]. 岩石力学与工程学报,2013,32(4):800-806. (YOU C A, ZHAN Y B, LIU Q Y, et al. Shear lag-debonding model for anchorage section of prestressed anchor cable[J]. Chinese Journal of Rock Mechanics and Engineering,2013,32(4):800-806. (in Chinese) doi: 10.3969/j.issn.1000-6915.2013.04.019YOU C A, ZHAN Y B, LIU Q Y, et al. Shear lag-debonding model for anchorage section of prestressed anchor cable[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(4): 800-806. (in Chinese) doi: 10.3969/j.issn.1000-6915.2013.04.019 [6] BENMOKRANE B, CHENNOUF A, MITRI H S. Laboratory evaluation of cement-based grouts and grouted rock anchors[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts,1995,32(7):633-642. [7] REN F F, YANG Z J, CHEN J F, et al. An analytical analysis of the full-range behaviour of grouted rockbolts based on a tri-linear bond-slip model[J]. Construction and Building Materials,2010,24(3):361-370. doi: 10.1016/j.conbuildmat.2009.08.021 [8] LIU X J, MA Z G. Mechanical behavior analysis of fully grouted bolt under axial load[J]. Scientific Reports,2023,13(1):421. doi: 10.1038/s41598-023-27673-6 [9] MA S Q, ZHAO Z Y, NIE W, et al. An analytical model for fully grouted rockbolts with consideration of the pre- and post-yielding behavior[J]. Rock Mechanics and Rock Engineering,2017,50(11):3019-3028. doi: 10.1007/s00603-017-1272-5 [10] MALVAR L J. Bond of reinforcement under controlled confinement[J]. Materials Journal,1992,89(6):593-601. [11] MOOSAVI M, KHOSRAVI A, JAFARI A. A laboratory study of bond failure mechanism in deformed rock bolts using a modified hoek cell[C]//Proceedings of the ISRM International Symposium - 2nd Asian Rock Mechanics Symposium. Beijing, China: ISRM, 2001. [12] 刘 波, 李东阳, 段艳芳, 等. 锚杆–砂浆界面黏结滑移关系的试验研究与破坏过程解析[J]. 岩石力学与工程学报,2011,30(S1):2790-2797. (LIU B, LI D Y, DUAN Y F, et al. Experimental study of bong-slip relationship between bolt and mortar and theoretical solution to failure process[J]. Chinese Journal of Rock Mechanics and Engineering,2011,30(S1):2790-2797. (in Chinese)LIU B, LI D Y, DUAN Y F, et al. Experimental study of bong-slip relationship between bolt and mortar and theoretical solution to failure process[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(S1): 2790-2797. (in Chinese) -

下载:

下载: